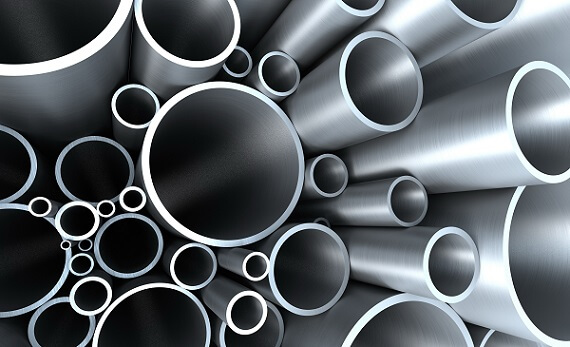

В этой статье мы решили рассказать про нашу компанию, а точнее, про одну из ее частей- производство труб. NOVATOR(c) занимается производством полипропиленовых, канализационных и ПНД (полиэтилен низкого давления) труб.

Труба с раструбом РосТурПласт 32/250, внутренняя

Труба с раструбом РосТурПласт 32/250, внутренняя

![]()

![]()

![]()

![]()

![]() 2 отзыва

2 отзыва

Труба с раструбом Terra 32/500, внутренняяя

Труба с раструбом Terra 32/500, внутренняяя

![]()

![]()

![]()

![]()

![]() 3 отзыва

3 отзыва

Труба с раструбом Terra, 50/1000 мм, внутренняя

Труба с раструбом Terra, 50/1000 мм, внутренняя

![]()

![]()

![]()

![]()

![]() 3 отзыва

3 отзыва

Труба с раструбом Terra, 50/150 мм, внутренняя

Труба с раструбом Terra, 50/150 мм, внутренняя

![]()

![]()

![]()

![]()

![]() 3 отзыва

3 отзыва

Труба с раструбом РосТурПласт 32/500, внутренняя

Труба с раструбом РосТурПласт 32/500, внутренняя

![]()

![]()

![]()

![]()

![]() 2 отзыва

2 отзыва

Труба с раструбом Terra 40/250 мм, внутренняя

Труба с раструбом Terra 40/250 мм, внутренняя

![]()

![]()

![]()

![]()

![]() 5 отзывов

5 отзывов

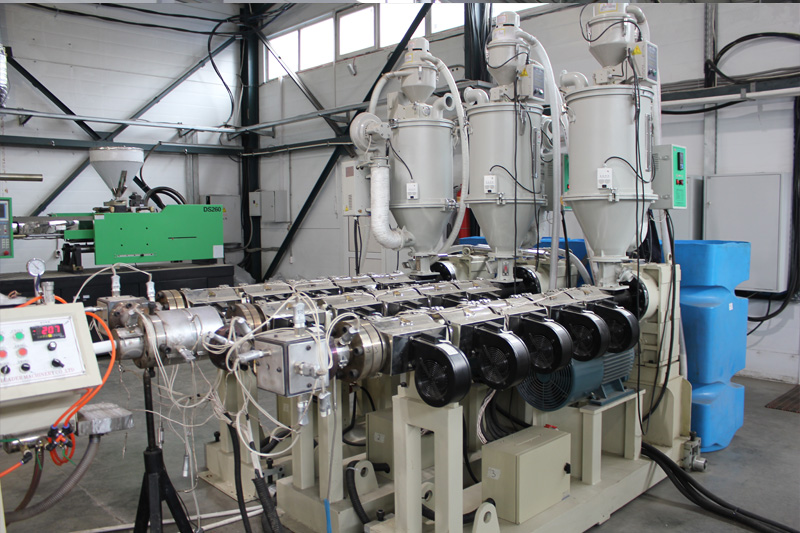

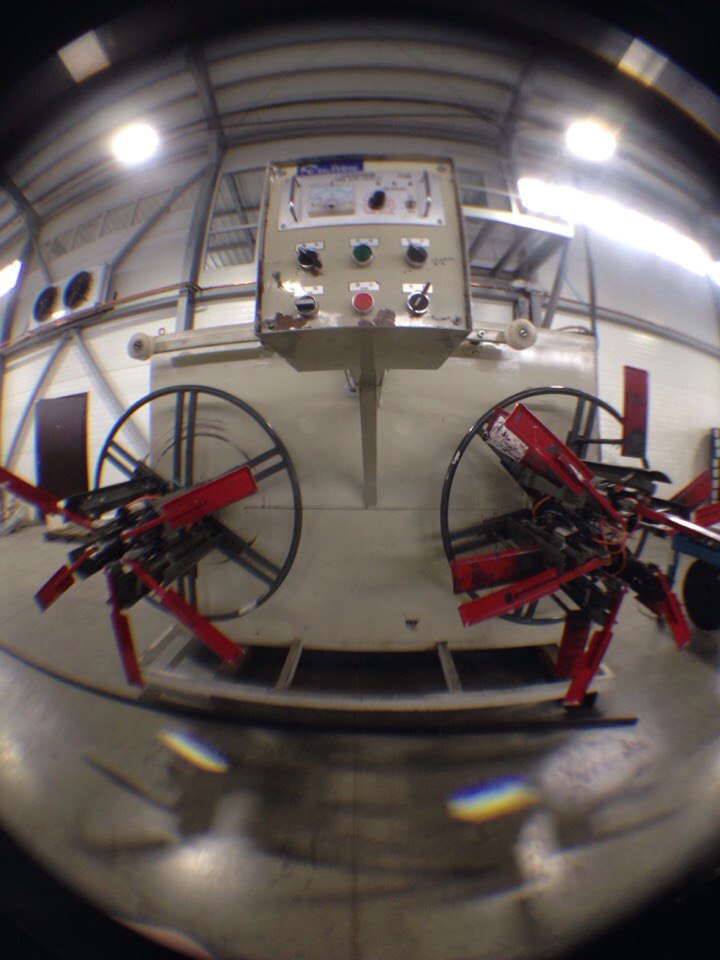

Производственные мощности расположены в Иркутске на территории складского комплекса Novator. Линия производства канализационной трубы и 2 линии ПНД располагаются в одном большом цехе.

Внутреннее убранство цеха выглядит так

Далее предлагаю рассмотреть процесс изготовления. Забегая вперед, скажу, что технологический процесс у всех трех видов труб одинаковый, есть только небольшие различия. Для примера рассмотрим процесс изготовления полипропилленовой трубы.

Самый первый и важный пункт любого производства- сырье. Для труб TERRA используется гранулированный полистирол.

В 1951 году химики Пол Хоган и Роберт Банки, работавшие на корпорацию Phillips Petroleum, разработали катализатор полимеризации полиэтилена — триоксид хрома. В присутствии катализатора полиэтилен можно было получать при более умеренном давлении и температуре. Таким образом, в современности мы имеем гранулированный полистирол, из которого изготавливаются трубы

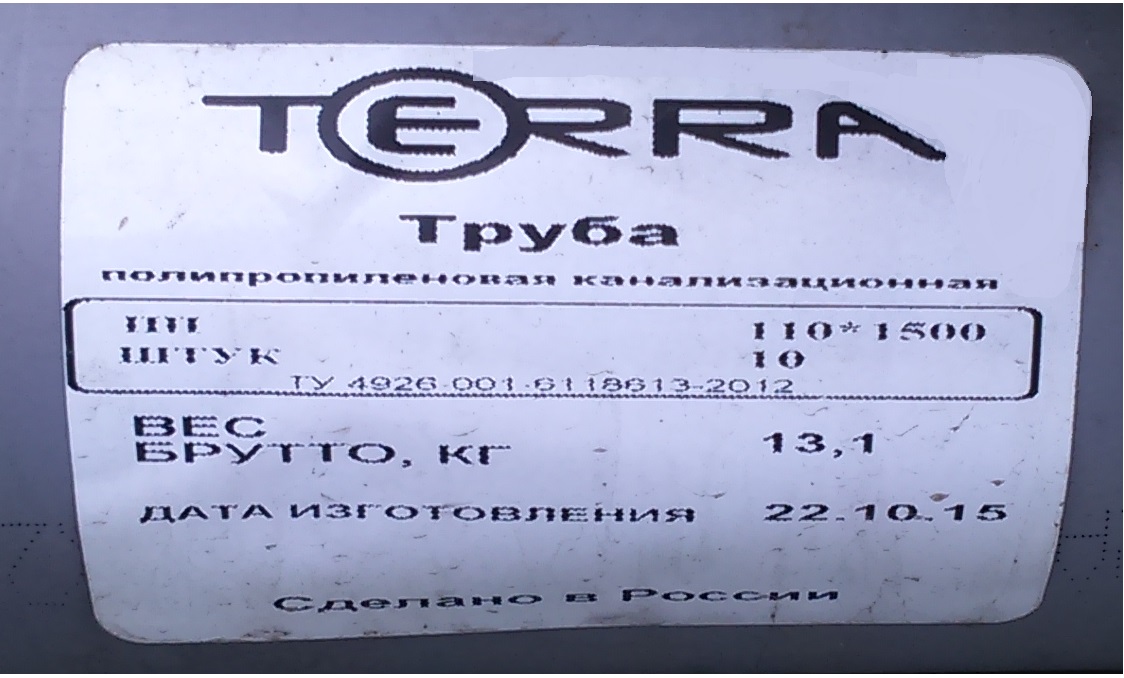

Для производства трубы TERRA используется российское сырье, что гарантирует соответствие ГОСТ

Далее следует загрузка сырья в бункер, в котором сырье пластифицируется под воздействием высокой температуры и подается шнеком в экструдер. Шнек работает по принципу винта Архимеда.

Экстру́зия (от позднелат. extrusio — выталкивание) — технология получения изделий путём продавливания вязкого расплава материала или густой пасты через формующее отверстие. Обычно используется при формовке полимеров (в том числе резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей), ферритовых изделий (сердечники), а также в пищевой промышленности (макароны, лапша, кукурузные палочки

В синих бочках находится сырье, откуда оно подается в экструдер, далее нагревается в каждой секции с помощью теплонагнетающих устройств и формируется в фильере

Расплавленное сырье подается в формирующее устройство (фильеру), где оно приобретает вид трубы. Фильеры меняются в зависимости от изготавливаемого диаметра.

После того, как гранулы нагрелись, соединились в единую структуру и приняли форму трубы, следует охладить ее, чтобы не допустить изменения геометрии. Охлаждение осуществляется водой в специальных ваннах.

Труба находится на этапе охлаждения. В зависимости от диаметра используется одна или две охлаждающих установки.

На охлажденную трубу наносится маркировка, на которой обозначается название трубы, ее диаметр, толщина стенки, давление, которое может выдерживать труба длятельное время (PN) соответствие ГОСТ. Нанесение информации осуществляется бесконтактным способом с помощью каплеструйного принтера.

Каплеструйные принтеры (маркираторы) осуществляют печать по технологии импульсной эмиссии краски. Это значит, что в ходе работы в расход пускается только та часть чернил, которая участвует в формировании изображения. Краска выделяется под давлением, которое помогает образовать капли для элементов изображения. Чтобы выброс чернил осуществлялся разово из отверстия форсунки, давление повышается краткими импульсами.

Отмаркированные трубы автоматически измеряются и отрезаются по заданной длине. С этого момента начинаются различия в производстве. Полипропиленовые трубы разрезаются на 4-х метровые хлысты, у которых на выходе проверяется длина, геометрия, толщина стенок. Тем самым обеспечивается контороль за производством и к конечному потребителю попадает труба с заявленными показателями, с которой он сможет работать без проблем и служить она будет долгий срок.

Каналициционные трубы так же в зависимости от необходимой длины отрезаются планетарной пилой, далее оператор снимает фаску с места отреза (убирает неровности) и визуально проверяет трубу. Далее процесс переходит на так называемый «раструбовщик», с помощью которого создается форма для соединения на конце трубы-раструб. На этом этапе конец трубы нагревают и далее он помещается в форму, где с помощью высокого давления нагретый участок трубы «раздувается» по форме. Потом вставляется уплотнительная резинка для герметичности будущего соединения. В этот момент происходит вторая проверка трубы, где в изготовленное соединение-раструб вставлятся фитинг, в нашем случае оператор соединял трубу с тройником.

Раструбовщик нагревает трубы для формирования соединения «раструб» в последнем (справа) участке станка

ПНД трубы же формируются в бухты по 25, 50 и 100 метров. На выходе с линии, оператор с помощью скручивающего устройства, наматывает трубу, а пила в зависимости от заданной длины, отрезает ее. Тем самым при намотке получается бухта с фиксированным размером.

После разрезки на нужные размеры и раструбовку (в случае с канализационной трубой), происходит упаковка и последняя проверка качества контролером ОТК (отдел технического контроля). После проверки на упаковке наклеивается маркировка, означающая, что продукция соответсвует необходимым характеристикам.

После проверки и упаковки готовая труба перемещается на места хранения

Канализационная труба

ПНД труба

Вас может заинтересовать:

Подбор поверхностного насосного оборудования

Зачем смотреть на унитаз

Обвязка насосной станции

Монтаж скважинного насоса

Установка водонагревателя